激光淬火技术作为现代材料表面强化的重要手段,其核心在于通过高能量密度的激光束快速加热金属表面,随后依靠基体材料的自冷却实现马氏体相变,从而显著提升工件表面的硬度、耐磨性和疲劳强度。而推移杆作为机械传动系统中的关键部件,其工作环境常伴随高载荷、高频摩擦及冲击载荷,传统热处理工艺如感应淬火或火焰淬火虽能提升表面硬度,但易产生变形、裂纹等缺陷。激光淬火凭借其精准的能量控制、极小的热影响区以及无需后续加工的工艺优势,成为推移杆表面强化的理想选择。

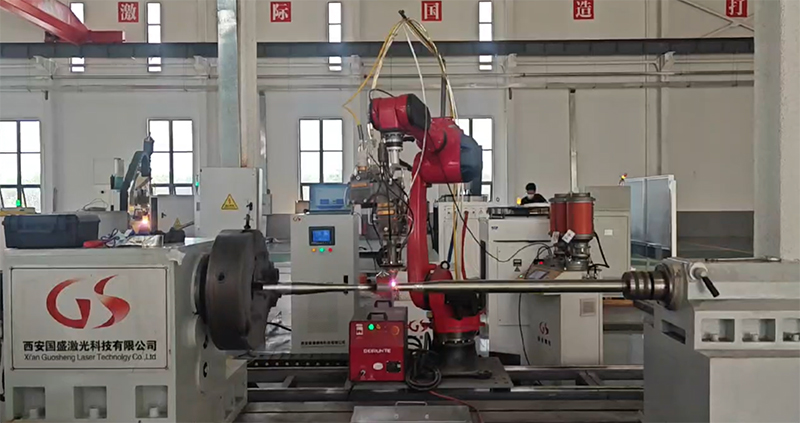

一、推移杆激光淬火的技术原理与工艺特点

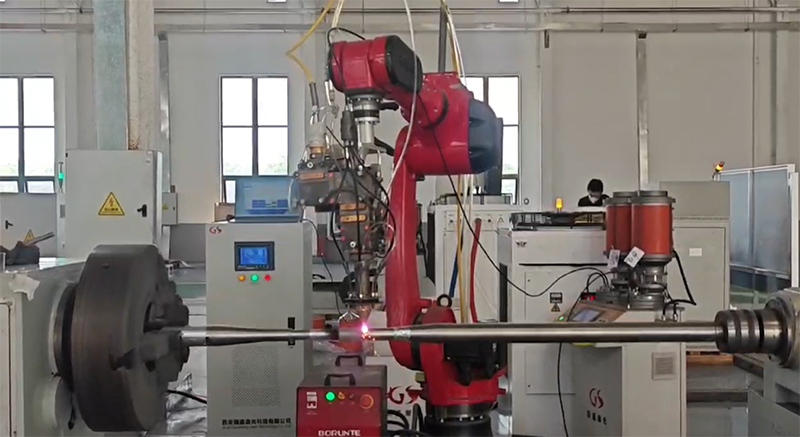

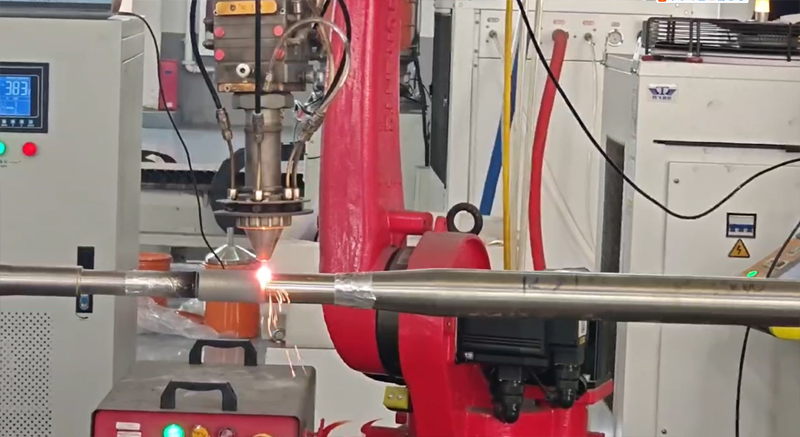

激光淬火的物理本质是激光束在极短时间内将金属表面加热至奥氏体化温度以上,随后通过基体材料的快速导热实现自淬火。这一过程中,激光的功率密度、光斑形状、扫描速度及保护气体类型是影响淬火层质量的关键参数。以推移杆为例,其淬火区域通常集中在杆体与接触面的摩擦副区域,需根据材料成分,调整激光功率、光斑直径及扫描速度,以确保淬硬层深度在范围内,表面硬度达标。

与传统工艺相比,激光淬火的优势显著:

1、变形量极小:热输入集中,热影响区窄,避免推移杆因整体加热导致的尺寸畸变;

2、选择性强化:通过编程控制激光路径,可精准处理复杂轮廓或局部区域,例如仅对杆端齿部或导向槽淬火;

3、环保高效:无需淬火介质,减少油污污染,且单件加工时间可缩短至分钟级。

二、推移杆激光淬火的工艺设计与质量控制

1、预处理与参数优化

推移杆在激光淬火前需进行表面清理和预硬化处理,以提升基体强度。针对不同材料需通过正交试验优化参数组合。

2、实时监测与缺陷防控

激光淬火过程中易出现的缺陷包括表面熔化、硬度不足或裂纹。通过红外测温仪实时监控表面温度,并配合惰性气体保护,可有效避免氧化和熔池失控。此外,淬火后需进行200℃低温回火,以消除残余应力。

三、应用案例与效益分析

某工程机械企业采用激光淬火替代高频淬火处理液压推移杆,对比数据显示:

1、耐磨性提升:激光淬火件在台架试验中磨损量减少40%,使用寿命延长至8000小时以上;

2、成本节约:单件加工能耗降低60%,且省去矫直工序,综合成本下降35%;

3、精度保障:淬火后杆体直线度偏差≤0.05mm,满足高精度装配要求。

四、技术挑战与发展趋势

尽管激光淬火优势突出,但在推移杆大规模应用中仍面临挑战:

1、复杂曲面适应性:异形杆体的光束入射角度需动态调整,目前多轴机器人激光系统的路径规划仍需人工干预;

2、成本门槛:高功率光纤激光器及配套设备的初期投入较高,中小企业普及受限。

未来,随着超快激光技术、在线监测AI算法的成熟,激光淬火将向“智能化”“柔性化”方向发展。例如,结合数字孪生技术实现工艺参数的动态修正,或开发复合工艺以进一步提升推移杆的疲劳性能。

五、结语

激光淬火技术为推移杆的高性能制造提供了革新性解决方案,其精准、高效、环保的特性契合现代制造业的绿色智能化需求。随着工艺链的持续优化和设备成本的降低,该技术有望在工程机械、汽车传动等领域实现更广泛的产业化应用,推动关键零部件的寿命与可靠性迈入新阶段。