钨管作为重要的工业材料,广泛应用于航空航天、核工业、医疗器械等领域。由于其工作环境苛刻,钨管表面容易出现磨损、腐蚀、裂纹等损伤,严重影响使用寿命和性能。传统的修复方法如焊接、热喷涂等存在热影响区大、结合强度低、材料浪费严重等问题。而激光熔覆技术作为一种先进的表面工程方法,为钨管修复提供了全新的解决方案。

一、钨管激光熔覆修复技术的核心原理

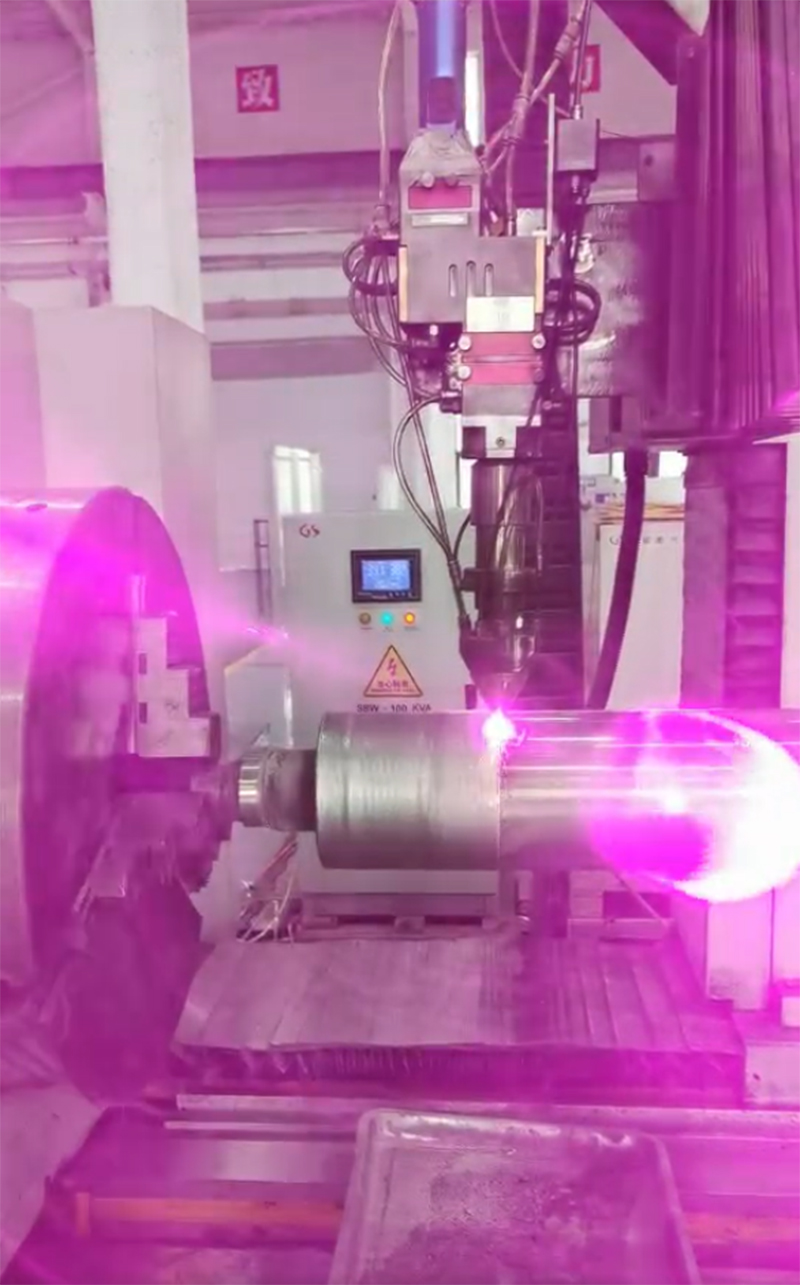

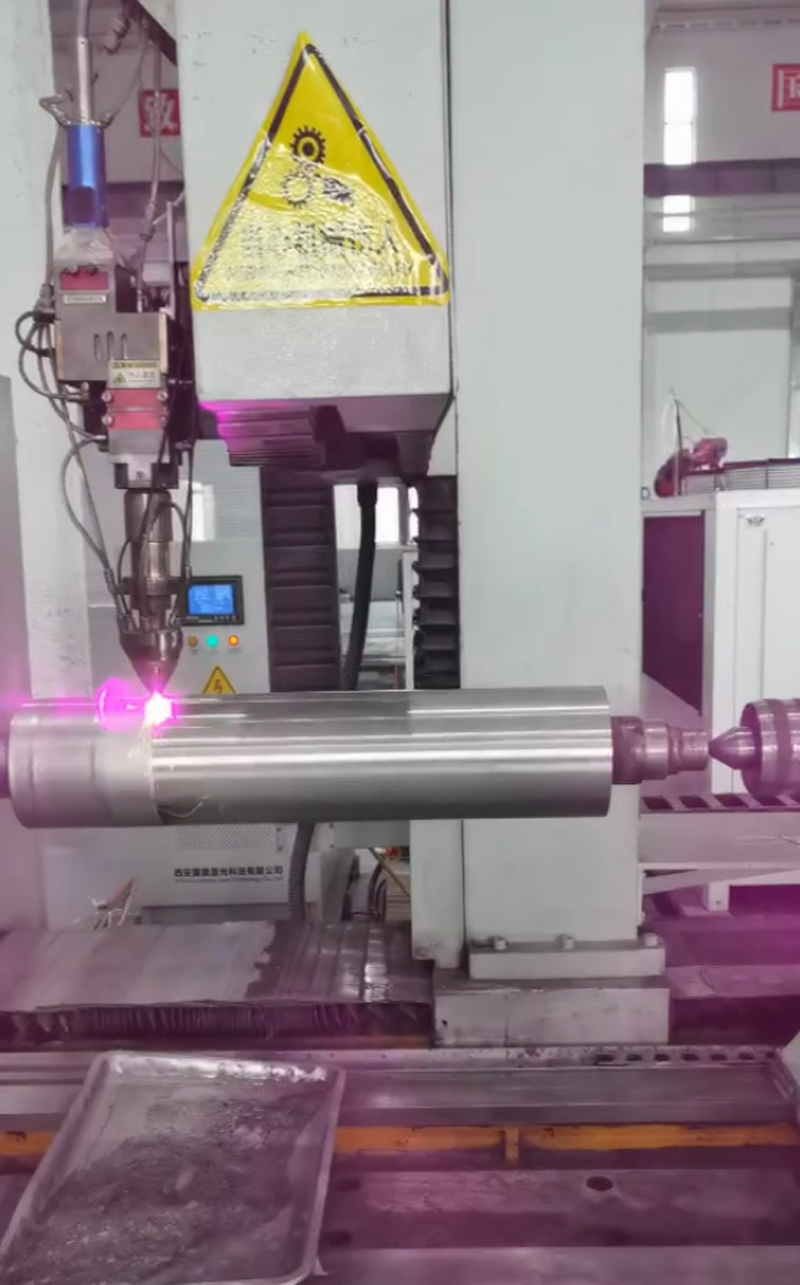

钨管激光熔覆修复加工,是一种依托高能量密度激光束作为热能来源的先进表面工程技术。它借助激光束,将特定成分的金属粉末,像钨基合金、镍基合金、钴基合金等,与钨管需要修复的表面迅速熔化,实现冶金结合,进而形成一层致密且具备耐磨、耐腐蚀特性的熔覆层。这一过程能够有效恢复钨管的尺寸精度,弥补其表面诸如磨损、腐蚀、裂纹、崩边等各类缺陷。

该技术的核心亮点在于激光能量高度集中,对钨管基体的热影响区域极小,通常仅仅几十微米。这一特性使得钨管不会因高温而出现变形、晶粒长大或者性能劣化的情况。同时,熔覆层与基体能够达成冶金结合,其结合强度远远超越传统的堆焊、喷涂等修复工艺。

二、钨管激光熔覆修复技术的显著优势

1、超高修复精度:激光束具备精准聚焦的能力,其光斑直径最小能够达到0.1mm。这使得它可以对宽度0.1mm、深度0.2mm这类微小裂纹等缺陷进行精准修复。而且,熔覆层的厚度能够精确控制,范围在0.1 - 5mm之间,尺寸恢复误差控制在≤±0.02mm,完全能够满足精密钨管对于精度的严苛要求。

2、超强性能匹配性:依据钨管所处的工作环境,例如高温、高压、强腐蚀、耐磨等不同工况,我们可以定制熔覆粉末的成分。如此一来,熔覆层能够拥有与钨基体相近的热膨胀系数以及高温稳定性。同时,还能对硬度、耐磨性、耐腐蚀性等关键性能进行优化,甚至实现性能的升级提升。

3、基体损伤小:激光加热速度极快,达到毫秒级,冷却速度快,在这样的作用下,钨管基体温度仅会升高几十至几百摄氏度,不会出现变形、氧化以及晶粒粗化的问题,能够完整保留基体原有的力学性能。

4、绿色环保且高效:该技术不会产生粉尘污染,因为粉末采用闭环供给方式。材料利用率高达90%以上,远远超过堆焊60%以下的利用率。而且修复周期短,单处缺陷修复仅需几分钟到几十分钟。与更换新钨管相比,能够降低成本30% - 70%。

三、钨管激光熔覆修复技术的适用领域与对象

1、核心适用行业

航空航天领域:能够对火箭发动机钨喷管、航天器热防护钨组件因磨损或者烧蚀产生的损伤进行修复。

核能领域:可修复核反应堆钨基包壳管、中子屏蔽钨管出现的腐蚀或者裂纹问题。

冶金化工领域:针对高温炉钨加热管、耐腐蚀钨反应管的表面损伤,提供有效的修复方案。

精密制造领域:对于钨制模具、钨电极、钨合金精密构件的尺寸补偿以及缺陷修复有着出色的表现。

2、典型修复对象

表面缺陷方面:涵盖磨损、腐蚀、点蚀、划痕、崩边、缺口等问题。

结构缺陷方面:包括微裂纹、焊接缺陷(像未焊透、气孔)、铸造缺陷(如缩孔、夹杂)等。

尺寸超差方面:针对加工过量、热变形导致的尺寸不足情况,可通过熔覆层进行补偿修复。

四、总结

值得注意的是,该技术目前仍面临一些挑战。钨的高熔点导致熔覆过程能量消耗大,对激光器功率要求高;熔覆层容易产生裂纹,特别是厚层熔覆时更为明显;大型复杂结构钨管的修复工装设计和可达性也是难题。这些问题的解决需要材料、工艺、设备等多方面的协同创新。激光熔覆作为一种绿色修复技术,必将在钨管维护领域获得更广泛应用,为工业可持续发展做出重要贡献。