轴类旋转叶片的激光熔覆修复是一项系统性工程,需严格遵循 “前期评估 - 预处理 - 熔覆加工 - 后处理 - 质量检测”的全流程控制,确保修复质量稳定可靠。以下为具体工艺流程:

1、修复前评估与方案制定

在启动修复前,需对失效的轴类旋转叶片进行全面评估,明确修复目标与技术参数,这是确保修复成功的前提:

(1)、失效分析

通过外观检查(用肉眼或放大镜观察表面是否有明显磨损、裂纹、剥落、腐蚀痕迹)、无损检测(如渗透检测 PT 排查表面微小裂纹、磁粉检测 MT 检测铁磁性材料近表面缺陷、超声波检测 UT 判断内部气孔或夹杂),精准确定失效形式。

(2)、可行性判断

根据失效程度与基体状态判断叶片是否具备修复价值,修复后的使用需求,需严格评估修复层的疲劳性能是否达标,避免修复后短期内再次失效。

(3)、方案制定

明确修复目标,确定核心技术参数;熔覆材料选择,根据基体材质与工况匹配;激光功率、光斑直径、送粉量等激光参数;辅助工艺规划,判断是否需要预热、后热,确定保护气体类型与流量。

2、预处理:扫清修复障碍,确保基体洁净

预处理的核心目标是去除基体表面杂质与缺陷,为熔覆层与基体的良好结合创造条件,主要包括以下步骤:

(1)、表面清理

油污清理:针对轴类叶片表面的切削油、润滑油或油污,采用超声波清洗,确保表面无油渍残留 —— 油污在熔覆过程中会受热挥发,导致熔覆层产生气孔;

氧化皮与腐蚀产物清理:对于长期使用形成的厚氧化皮,先采用喷砂处理,再用角磨机,可采用酸洗,再烘干处理;

干燥处理:清理后的部件需彻底干燥,避免熔覆时水分蒸发产生气泡 —— 除烘干外,也可采用压缩空气吹扫表面,尤其注意叶片根部、轴颈沟槽等易积水部位。

(2)、缺陷处理

裂纹处理:根据无损检测标记的裂纹位置,用角磨机沿裂纹走向开设 “V 型” 或 “U 型” 坡口;坡口加工后,再次采用渗透检测 PT 确认裂纹已完全清除;对于细小裂纹(宽度<0.1mm),可采用电火花加工进行裂纹扩孔,再清理坡口;

表面平整处理:针对磨损不均的轴颈或叶片表面,采用车床(轴类部件)或铣床(叶片平面)进行粗加工,将磨损表面车削至平整状态,同时预留 0.5-1mm 的熔覆余量;加工后表面粗糙度,确保激光能量可均匀作用于基体表面,避免因表面凹凸不平导致局部熔覆不足。

(3)、工装固定

轴类旋转叶片需在旋转状态下进行熔覆(确保圆周方向熔覆层厚度均匀),因此需通过专用工装实现精准固定与同轴定位。

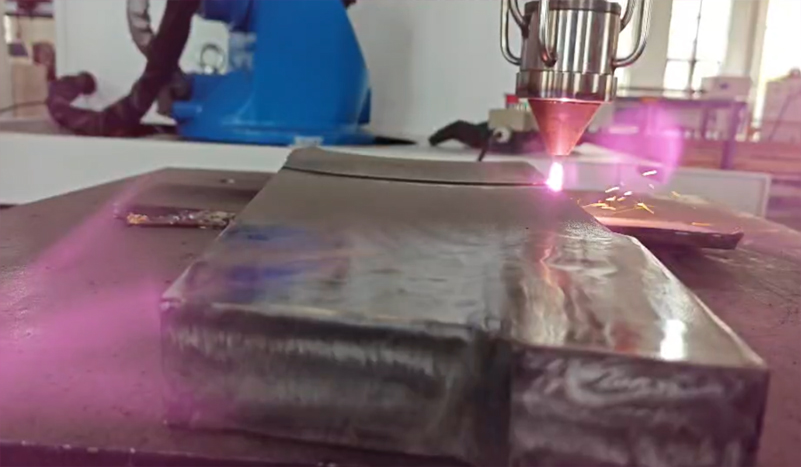

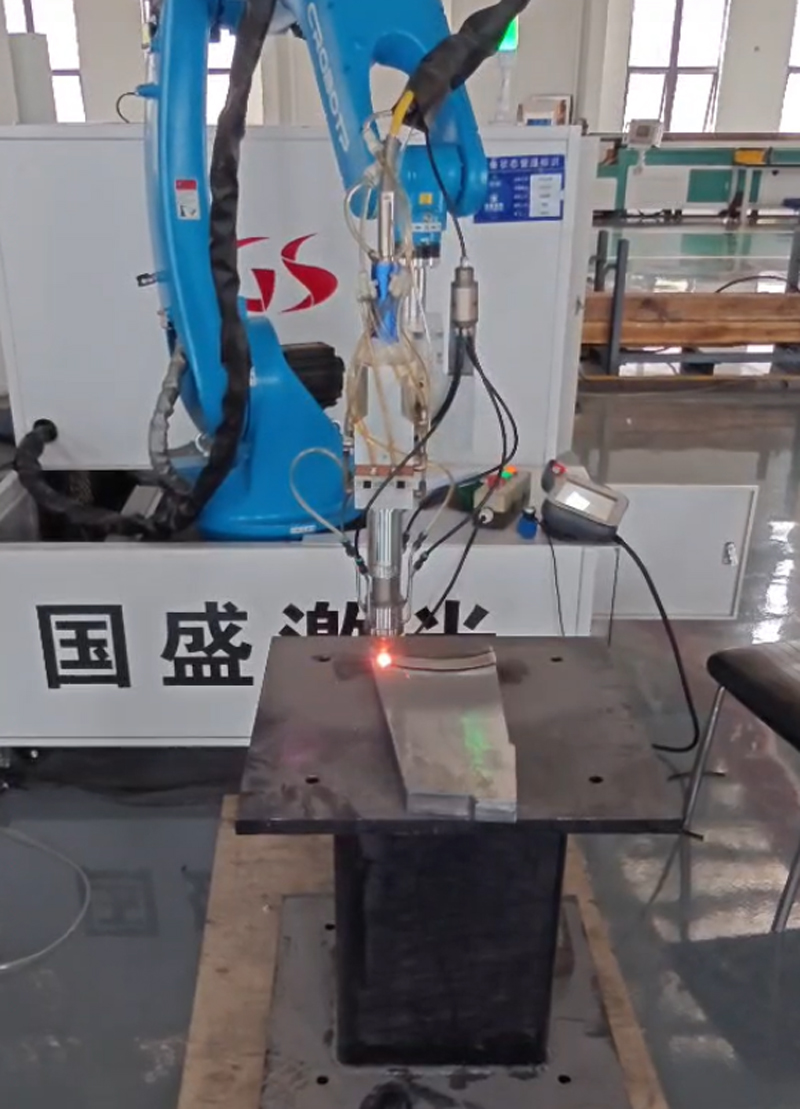

3、熔覆加工:精准控制参数,实现高质量熔覆

熔覆加工是核心执行环节,需依托数控激光熔覆设备,通过参数优化与过程监控,确保熔覆层质量:

(1)、设备调试与参数优化

设备预热:启动激光发生器,预热 30-60min,待激光输出功率稳定;检查送粉系统,加入少量熔覆粉末,测试送粉量稳定性,确保送粉管无堵塞;检查保护气体系统,测试氩气流量;

参数试熔:选取部件非工作区域进行试熔,试熔后,观察熔覆层外观(是否平整、有无气孔、裂纹、未熔合),用硬度计检测熔覆层硬度,用金相显微镜观察结合界面(是否为冶金结合,无明显缝隙);根据试熔结果优化参数 —— 例如,若熔覆层出现气孔,可适当降低扫描速度或增加保护气体流量;若结合强度不足,可提高激光功率或增加预热温度。

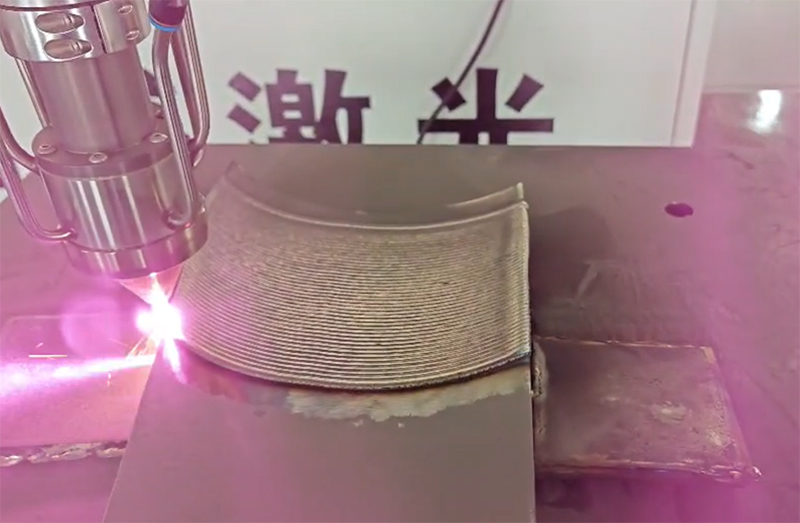

(2)、正式熔覆

熔覆顺序规划:遵循 “分散热输入、减少应力” 原则,轴类部件采用 “从两端向中间” 或 “沿圆周方向螺旋推进” 的熔覆顺序;叶片部件先修复叶片根部,再修复叶片工作面,最后修复叶尖;

分层熔覆控制:若熔覆厚度超过 3mm,采用分层熔覆(每层厚度 0.5-1mm),每层熔覆后自然冷却至室温(或预热温度)再进行下一层,避免层间温度过高导致应力叠加;相邻两层的扫描方向错开 90°,减少熔覆层内部应力集中;熔覆过程中,用红外测温仪实时监测熔池温度;

过程监控:通过设备自带的视觉系统观察熔池状态,若发现熔池不稳定,立即暂停作业,检查保护气体流量或送粉状态,调整参数后再继续;对于大型部件,可分段熔覆,减少整体变形。

(3)、保护措施

惰性气体保护:采用 “同轴保护 + 侧吹保护” 双重系统

环境控制:若在开放车间作业,需搭建简易保护舱;对于要求极高的航空发动机叶片,需在密闭的惰性气体保护箱内进行熔覆。

4、后处理:消除应力、恢复精度,保障使用性能

熔覆加工完成后,部件表面可能存在应力集中、尺寸偏差及表面粗糙等问题,需通过后处理优化性能与精度,确保满足装配与使用要求,主要包括以下步骤:

(1)、应力消除处理

激光熔覆的 “快速加热 - 快速冷却” 特性会使熔覆层与基体间产生热应力,若不及时消除,易导致熔覆层开裂(尤其高硬度、高脆性熔覆材料)或使用过程中性能衰减。

(2)、尺寸修复与精度调整

熔覆层表面存在一定不平整度,且厚度可能存在微小偏差,需通过机械加工恢复设计尺寸与精度:

(3)、表面清理与外观修整

杂质清理:用压缩空气吹扫加工产生的铁屑、粉尘,再用酒精擦拭表面,去除油污与残留碎屑;对于叶片根部、轴颈沟槽等死角,用高压水枪冲洗,或用软毛刷清理,避免杂质残留影响装配;

边角修整:用手持砂轮机或锉刀对部件边缘、坡口过渡处进行倒角处理,避免尖锐棱角导致应力集中或划伤操作人员;修整后用手触摸确认无毛刺、无凹凸感,外观平整光滑。