一、增压泵活柱出现的问题

在工业领域,增压泵是保障各类系统稳定运行的关键设备,广泛应用于石油化工、电力、给排水等诸多行业。它就像是工业系统的 “心脏”,源源不断地为各种工艺流程提供稳定的压力,确保生产的顺利进行。然而,增压泵在长期高强度、高负荷的运行过程中,其关键部件活柱却常常饱受折磨。

由于活柱长期与各类具有腐蚀性的介质频繁接触,其表面逐渐被侵蚀,就如同被岁月无情地刻下了一道道伤痕。与此同时,机械之间持续不断的摩擦,也让活柱不堪重负,磨损日益严重。这些问题如同隐藏在暗处的 “杀手”,悄无声息地影响着活柱的性能。随着时间的推移,活柱的表面不再光滑平整,出现了深浅不一的凹坑和划痕,导致其与泵体之间的配合精度大打折扣。原本紧密的密封性能也逐渐下降,使得介质泄漏的风险不断增加。

而一旦增压泵活柱出现故障,其所带来的影响将是全方位且严重的。从生产效率的角度来看,活柱的损坏会直接导致增压泵的压力输出不稳定,无法满足生产工艺对压力的严格要求,进而使得整个生产流程不得不放缓甚至停滞。这不仅会降低生产效率,还可能导致大量的半成品积压,给企业带来巨大的经济损失。从能源消耗方面来说,为了维持系统的正常运行,故障的增压泵往往需要消耗更多的能量,造成能源的浪费。长期如此,还会加速其他部件的磨损,形成恶性循环,进一步缩短增压泵的整体使用寿命。

传统的修复方法在面对这些问题时,往往显得力不从心。例如,简单的补焊工艺虽然能够在一定程度上修复活柱的表面损伤,但补焊后的部位容易出现硬度不均匀、气孔等缺陷,导致活柱的整体性能下降,而且补焊过程中产生的高温还可能会引起活柱的变形,影响其与其他部件的配合精度。电镀工艺虽然可以在活柱表面形成一层保护膜,但随着时间的推移和使用强度的增加,这层保护膜容易脱落,无法从根本上解决活柱的腐蚀和磨损问题。在这样的背景下,激光熔覆修复加工技术应运而生,为增压泵活柱的修复带来了新的希望。

二、探秘激光熔覆修复加工原理

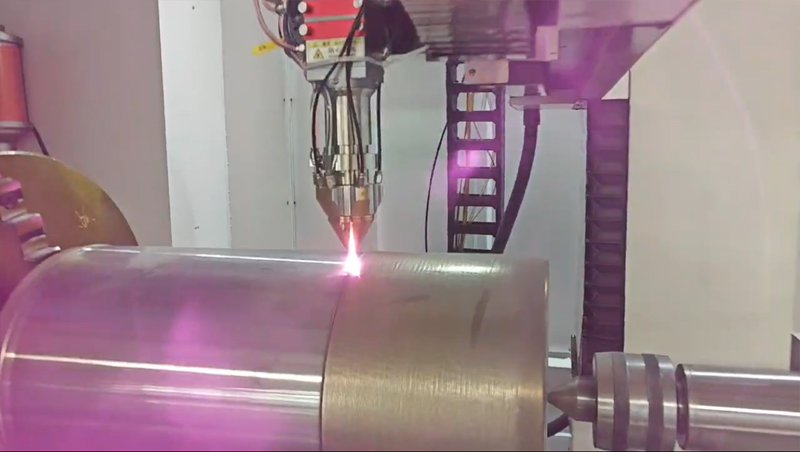

在激光熔覆修复过程中,高能激光束充当了关键角色。当激光束照射到增压泵活柱的受损部位时,就如同聚焦的阳光能够点燃纸张一样,瞬间释放出极高的能量 ,让原本固态的沉积材料迅速熔化。这些熔化后的材料,就像液体一样,能够填充到活柱表面的凹坑、划痕等受损区域。随着激光束的移动和能量的持续输入,熔化的材料与活柱的基体金属紧密接触,在高温的作用下,二者发生冶金结合。这种结合并非简单的物理堆砌,而是原子层面的相互融合,使得熔覆层与活柱基体之间形成了牢固的连接,就如同树根深深扎根于土壤中一样稳定。

当激光束停止照射后,熔覆层迅速冷却凝固,在活柱表面形成一层致密且性能优异的新涂层。这层涂层就像是给活柱穿上了一层坚固的 “铠甲”,不仅能够填补受损部位,恢复活柱的原有尺寸和形状,还能赋予活柱更好的性能。比如,通过选择合适的沉积材料,这层熔覆层可以具备出色的耐磨性,有效抵抗机械摩擦对活柱表面的损伤;同时,它还能具有良好的耐腐蚀性,防止各类腐蚀性介质对活柱的侵蚀,从而大大延长活柱的使用寿命。

从微观角度来看,激光熔覆过程中,激光束的能量高度集中,使得熔池内的温度梯度非常大。这种高温差环境促使熔覆层在凝固过程中形成了致密的晶体结构,这些微小的晶体紧密排列,大大提高了熔覆层的强度和硬度。而且,由于激光熔覆是在局部区域进行的快速加热和冷却,对活柱基体的热影响范围较小,能够最大程度地保持活柱基体材料的原有性能,避免了传统修复方法中因大面积受热而导致的材料变形、性能下降等问题。

三、激光熔覆修复加工流程

(一)预处理:打好修复基础

预处理是激光熔覆修复增压泵活柱的首要环节,也是至关重要的一步,如同建造高楼时扎实的地基,为后续的修复工作奠定了坚实的基础。在这一阶段,工作人员首先要对活柱表面进行全面而细致的清洁工作,去除其表面附着的油污、锈迹等杂质。这些杂质就像是隐藏在活柱表面的 “顽疾”,如果不彻底清除,将会严重影响熔覆层与活柱基体之间的结合强度,导致修复后的活柱在使用过程中出现熔覆层脱落等问题。工作人员通常会采用化学清洗、机械打磨等多种方法相结合,确保活柱表面的每一个角落都能被清理干净,达到修复所需的清洁标准。

完成表面清洁后,还需要对活柱工件进行全方位的检测,包括对其原有电镀层破损情况的详细查看,以及对各方向上变形情况的精确测量,这一步骤采用目视及百分表检测的方式 ,能够精准地发现活柱存在的潜在问题。若检测发现活柱原始变形量(跳度)大于 0.2mm ,就必须进行校正处理,这就好比给弯曲的树木进行扶正,使其恢复到正常的形态。校正过程一般会借助四柱压力机配合激光笔来完成,通过精确的操作,将活柱的变形量控制在允许的范围内。此外,还需要去除活柱表面熔覆区域原有的电镀层,这一过程采用车床进行,并且要根据具体的变形量进行车削加工,确保活柱的圆跳度小于 0.05mm ,从而保证熔覆区域的表面平整度符合要求,为后续的激光熔覆做好充分准备。

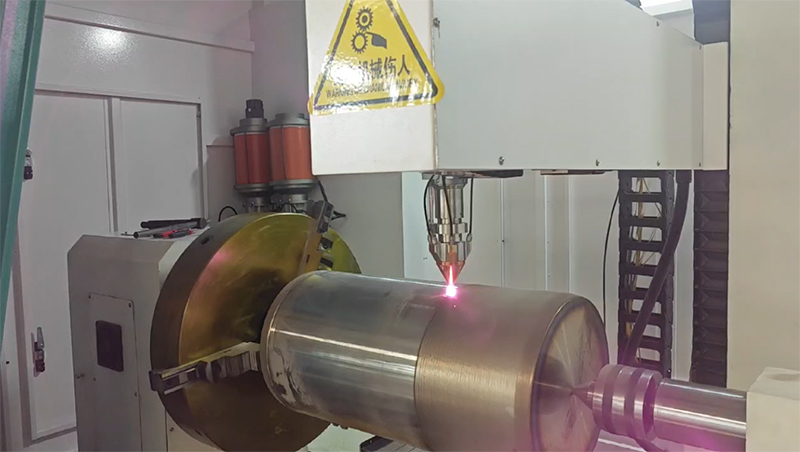

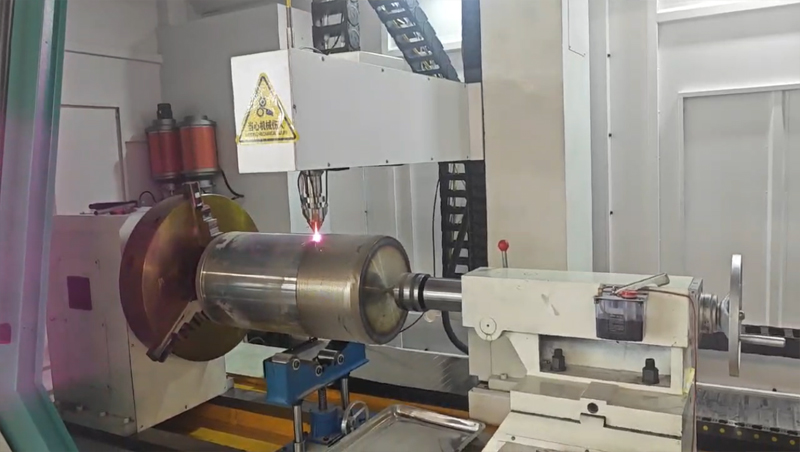

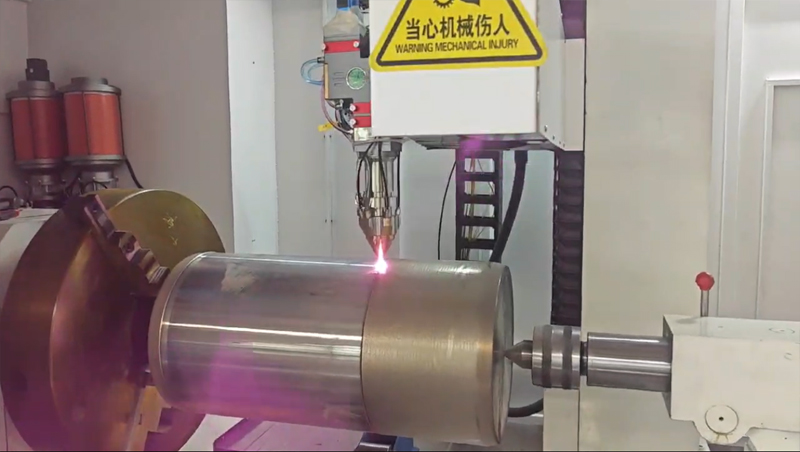

(二)熔覆关键环节:重生时刻

当活柱完成预处理后,便迎来了激光熔覆修复的核心环节 —— 熔覆过程,这也是活柱重获新生的关键时刻。在这个阶段,先进的激光设备成为了修复工作的 “主角”。工作人员会将经过预处理的活柱小心地装夹到专用的旋转设备上,同时通过三轴运动设备及旋转设备共同对熔覆的各项关键参数进行精确设置,其中包括扫描速度、搭接量等。这些参数的设置就像是为一场精密的手术制定详细的方案,直接关系到熔覆层的质量和修复效果。

扫描速度决定了激光束在活柱表面移动的快慢,它对熔覆层的厚度均匀性和结合强度有着重要影响。如果扫描速度过快,熔覆材料可能无法充分熔化和与基体结合,导致熔覆层出现孔洞、裂纹等缺陷;而扫描速度过慢,则会使活柱表面受热时间过长,增加热变形的风险,同时也会降低修复效率。搭接量则是指相邻两条熔覆轨迹之间的重叠部分,合适的搭接量能够保证熔覆层的连续性和致密性,避免出现缝隙或未熔合的区域。

在熔覆过程中,送粉量的调节也是至关重要的一环。工作人员会采用预制送粉方式,通过精心调节送粉器的送粉量,使其达到预定的熔覆厚度。这一过程需要工作人员时刻保持专注,通过目视观察熔覆层的堆积情况,并结合送粉器的度数,及时对送粉量进行微调,以确保熔覆层的厚度均匀一致,满足修复要求。同时,为了保证激光束的聚焦效果,工作人员还会在熔覆前采用脱脂棉配合酒精对激光器镜头进行仔细擦拭,确保激光能量能够准确地作用在活柱表面。

当一切准备就绪,高能激光束开始发挥它的神奇作用。在激光束的照射下,熔覆材料迅速被加热至熔化状态,这些熔化的材料就像灵动的液体,在激光束的引导下,均匀地填充到活柱表面的受损部位。随着激光束的移动,熔化的材料与活柱基体紧密接触,在高温的作用下,二者发生冶金结合,形成牢固的连接。这种冶金结合使得熔覆层与活柱基体成为一个整体,具有极高的结合强度,能够有效抵抗各种外力的作用,大大提高了活柱的使用寿命和性能。

(三)后处理:精修打磨保质量

完成激光熔覆后,活柱的修复工作还并未完全结束,后处理阶段同样不可或缺。由于熔覆后的活柱表面往往存在一定的不平整度和缺陷,如凸起、气孔等,这些问题会影响活柱的外观质量和使用性能,因此需要进行一系列的后处理工序来消除这些瑕疵。

首先,工作人员会对熔覆后的活柱进行打磨和抛光处理,这就像是对一件艺术品进行精雕细琢。通过使用外圆磨床等专业设备,对活柱表面进行精细磨削,去除表面的凸起和多余材料,使活柱表面达到所需的表面粗糙度要求,恢复其原有的光滑外观。同时,打磨和抛光过程还能够进一步提高熔覆层的致密性和表面质量,增强其耐磨性和耐腐蚀性。

在完成打磨和抛光后,还需要对修复后的活柱进行全面而严格的性能检测和评估。这一过程涉及到多个方面的测试,包括尺寸精度检测,确保活柱的各项尺寸符合设计要求;硬度测试,检查熔覆层和基体的硬度是否满足使用条件;耐磨性测试,模拟活柱在实际工作中的磨损情况,评估其耐磨性能;以及耐腐蚀性能测试,通过各种腐蚀试验,检验活柱在不同腐蚀环境下的抗腐蚀能力。只有当活柱通过了所有这些严格的测试,各项性能指标均满足使用要求后,才能最终交付使用,重新投入到工业生产的 “战场” 中。

四、激光熔覆修复加工对比传统,优势尽显

(一)精度与效率双飞跃

在精度方面,传统修复方法如同 “粗放型选手”,难以实现高精度的修复。以补焊为例,补焊后的活柱表面往往会出现明显的凹凸不平,尺寸精度难以保证,其误差范围可能达到毫米级。而激光熔覆修复技术则像是一位 “精密工匠”,凭借其高能激光束的精确控制,能够实现微米级别的高精度修复。在修复过程中,激光束可以精准地作用于活柱的受损部位,对熔覆层的厚度、形状进行精确控制,确保修复后的活柱尺寸精度符合严格的设计要求,误差可控制在极小的范围内,大大提高了活柱与其他部件的配合精度 ,为增压泵的稳定运行提供了有力保障。

从效率角度来看,传统修复方法的效率相对较低。例如,采用电镀工艺修复活柱,整个流程较为繁琐,需要经过多道工序,包括预处理、电镀、后处理等,每一道工序都需要耗费一定的时间,整个修复周期可能长达数天甚至数周。而激光熔覆修复技术则展现出了高效的优势,其快速的加热和冷却过程大大缩短了修复时间。由于激光束的能量高度集中,能够在短时间内使熔覆材料熔化并与活柱基体结合,一般情况下,只需几个小时就能完成对活柱的修复,大大缩短了增压泵的维修周期,减少了设备停机时间,提高了生产效率。

(二)性能提升,寿命延长

激光熔覆修复技术在提升活柱性能和延长其使用寿命方面表现出色。通过选择合适的熔覆材料,熔覆层可以具备优异的耐磨性能。在实际应用中,经过激光熔覆修复的活柱,其耐磨性能比传统修复方法提高了数倍甚至数十倍。在一些石油化工企业中,采用激光熔覆修复的增压泵活柱,在相同的工作条件下,其磨损速率明显降低,使用寿命从原来的几个月延长到了数年,大大减少了设备的更换频率,降低了企业的运营成本。

熔覆层还具有良好的耐腐蚀性能。传统修复方法如补焊后的活柱,由于补焊区域的化学成分和组织结构与基体存在差异,在腐蚀性介质的作用下,容易形成腐蚀电池,导致补焊部位优先腐蚀。而激光熔覆层与活柱基体之间是冶金结合,成分和组织结构均匀,能够有效抵抗各类腐蚀性介质的侵蚀。在海洋工程等领域,增压泵活柱经常面临着海水等强腐蚀性介质的考验,经过激光熔覆修复的活柱,能够在恶劣的腐蚀环境下长时间稳定运行,其耐腐蚀寿命得到了显著延长。

(三)绿色环保新选择

激光熔覆修复技术在环保方面具有明显的优势。传统的修复方法,如电镀过程中会使用大量的化学试剂,这些化学试剂在使用后若处理不当,会对土壤和水体造成严重的污染。而且电镀过程中还会产生大量的废水、废气,其中含有重金属等有害物质,对环境和人体健康都构成了威胁。相比之下,激光熔覆修复技术采用局部加热的方式,热影响区域小,能够最大程度地减少对活柱基体材料的热损伤,避免了因大面积受热而导致的材料性能下降。同时,该技术在修复过程中无需使用大量的化学试剂,不会产生废水、废气等污染物,符合现代工业对绿色环保的要求。而且由于激光熔覆修复效率高,能够快速完成修复工作,减少了设备维修过程中的能源消耗,进一步体现了其节能环保的特点。

五、总结

从应用领域来看,激光熔覆修复技术不仅在增压泵活柱修复领域有着巨大的应用潜力,还将在更多的工业领域得到推广和应用。在航空航天领域,飞机发动机的叶片、涡轮盘等关键部件在服役过程中容易受到高温、高压、高速气流的冲刷而损坏,激光熔覆修复技术可以对这些昂贵的部件进行修复和强化,延长其使用寿命,降低维修成本。在汽车制造领域,发动机的曲轴、缸体等部件也可以采用激光熔覆修复技术进行修复,提高汽车零部件的再利用率,符合环保和可持续发展的理念。随着对设备可靠性和维修成本要求的不断提高,激光熔覆修复技术有望成为工业设备维修和再制造领域的主流技术,为工业的可持续发展做出更大的贡献。